EXAMPLE DETAIL

製品導入例詳細

ニーダーとは?メーカーがニーダーについて分かり易く解説!

2015/6/5ニーダー、混練機、豆知識

ニーダーの役割

MIMにおけるニーダー混練は、金属粉末にバインダと呼ばれる結合材料を加え、加熱混練する事をいいます。一粒一粒の金属粉末にバインダの被膜を形成する事によって、粘度状になります。

およそ金属粉末80%、バインダー20%程度の配合で均一な混練が必要で、混練不良の場合、次工程での成形不良につながります。ニーダー混練の要素としては、

【投入量】

【温度設定】

【ブレード回転数】

【加圧の有無及び加圧圧力】

【混練時間】

があり、各社様それぞれ最適な条件を構築されております。

ニーダーでの混練手順

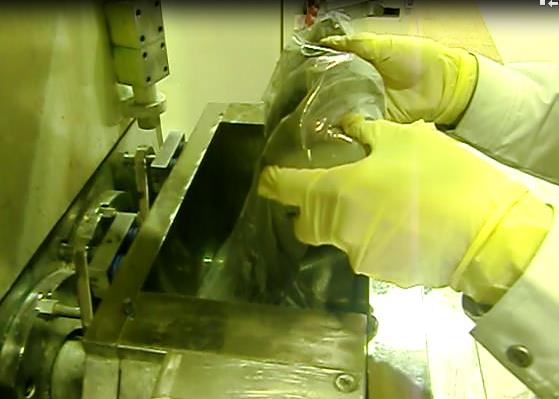

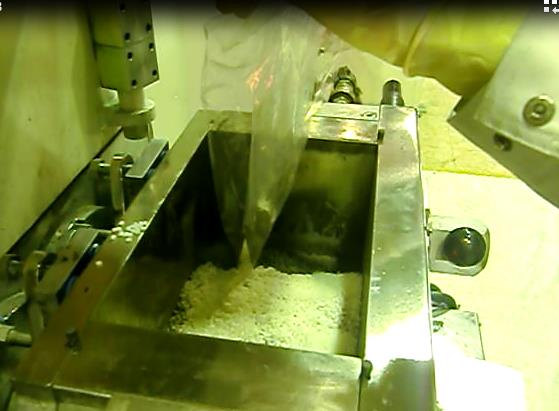

ニーダーで金属粉を混練(こねる)手順を写真で解説します。

これは、金属粉をニーダーに投入している写真です。ニーダーのサイズは色々ありますが、これは3Lタイプの加圧式ニーダーです。

次にバインダを投入します。金属粉とバインダーの混ぜる割合は、各企業様のノウハウ(企業秘密)であり、どの割合の混ぜ方が良いのか?バインダにはどんな材料を使えば良いのか?など、様々に工夫されています。バインダには「ワックス」、「熱可塑性樹脂」が一般的に使われます。

これは、ニーダー内で加圧し、加熱混練している様子です。この時間は40分から5時間と、材料の材質や粒形、バインダによって変わります。

これが混練排出された材料です。粘土のようにこねられています。このように材料を混練することにより成形しやすくすることができます。

これまでのニーダーの問題点

様々な成型品を作る工場では、一台のニーダーで複数の材料を混練することがあります。ひとつの材料での混練が終了し、次に別の材料で混練するときにはニーダーの清掃が必要ですが、槽の隅や軸部に混練後の材料が残ることが多く、残留材料が変質し、異物となって材料に混入し、不良品が発生する原因となっていました。

当社のニーダーは違います

従来のニーダーでは、槽内清掃を行いにくかったために残留物が異物となり、異物混入リスクがありましたが、この課題を受け止めて分解洗浄できるように改良いたしました。これによって槽内とブレードのクリーニングを100%行えるようになり、異物混入リスクを低減させる事に成功しました。

今回の記事では、ニーダーの役割と動作状況を写真で見ていただきました。ニーダーをお探しの場合は、まずは当社にお声掛けいただければ、お客様の条件下に合った提案をさせて頂きます。ニーダーをお探しなら大阪のニーダーメーカー株式会社トーシンへ